陶瓷生产是一门古老而精湛的工艺,它结合了科学、艺术与手工技术,将普通的粘土转化为美观实用的器皿、装饰品或工业部件。整个过程涉及多个阶段,每一步都对最终产品的质量起决定性作用。

原材料准备是陶瓷生产的基础。主要原料包括粘土、石英、长石等矿物,这些材料经过精选、粉碎和混合,形成均匀的泥料。粘土赋予陶瓷可塑性,而石英和长石则在烧制过程中提供强度和稳定性。在这一阶段,水分的控制至关重要,以确保泥料易于成型。

接下来是成型阶段,常见的成型方法有手拉坯、注塑、压模和挤压等。手拉坯是传统工艺,依赖工匠的技艺塑造出独特的形状;而现代工业中,注塑和压模技术则能实现大规模生产,确保产品的一致性和精度。成型后的陶瓷称为'生坯',它柔软易碎,需要小心处理。

干燥是第三个关键步骤,生坯在室温或低温下缓慢脱水,以减少内部应力,防止在烧制时开裂。这一过程可能需要数小时到数天,取决于产品的尺寸和厚度。干燥后,陶瓷进入素烧阶段,即在较低温度(约800-1000°C)下进行初次烧制,使其硬化并去除有机杂质,形成'素坯'。

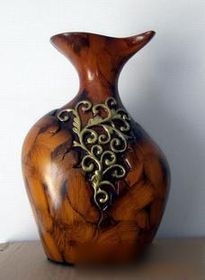

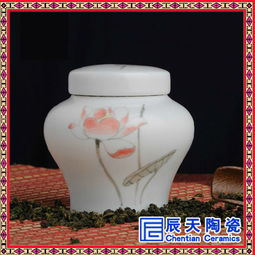

随后是上釉环节,素坯表面涂覆一层釉料,釉料由玻璃质材料制成,能提供光泽、色彩和防水性能。工匠可以通过浸釉、喷釉或刷釉等方式施加釉料,创造出丰富的装饰效果。上釉后,陶瓷进入釉烧阶段,在更高温度(约1200-1400°C)下进行最终烧制。高温使釉料熔融,与坯体结合,形成坚固、光滑的表面。

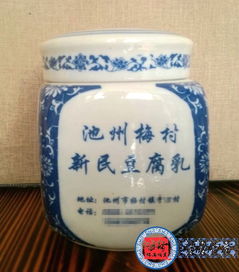

经过冷却和质量检验,陶瓷产品被分类、包装,并运往市场。整个生产过程强调细节控制,从原料配比到烧制温度,每一个环节都影响着陶瓷的耐用性、美观性和功能性。

陶瓷生产不仅是技术活,更是一种文化传承。从中国古代的瓷器到现代的建筑瓷砖,陶瓷始终在人类文明中扮演重要角色。通过持续创新,如引入环保技术和自动化设备,陶瓷产业正朝着可持续发展方向迈进,为日常生活和艺术领域注入无限可能。